Von der Idee zum Produkt: tüfteln, testen, optimieren

SCHREINER LOGIDATA

Von der Idee zum Produkt:

tüfteln, testen, optimieren

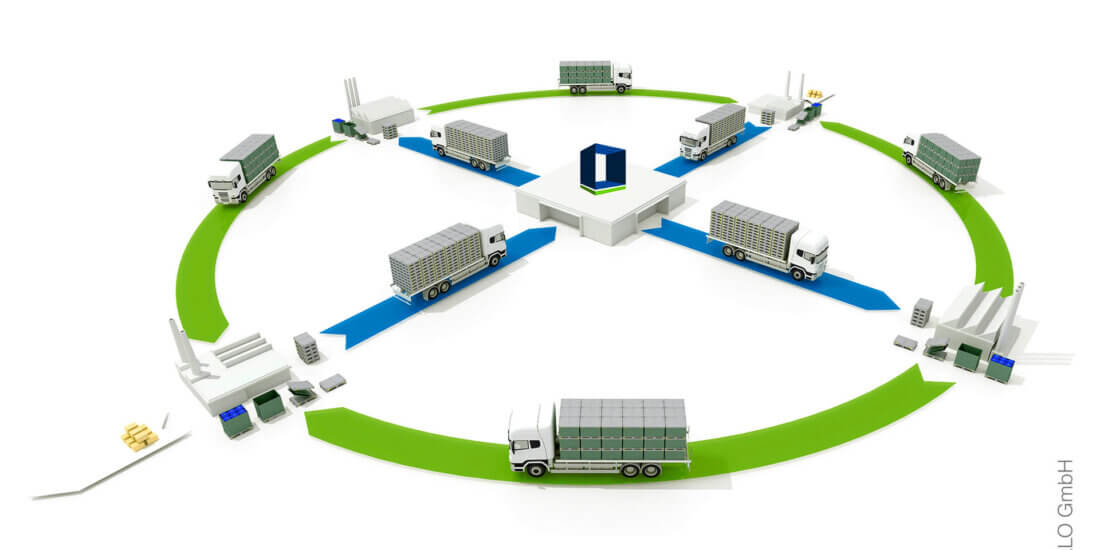

Produkte und Lösungen „abseits der Stange“ sind eine Spezialität der Schreiner Group und das Fachgebiet der Experten des Competence Centers Schreiner LogiData. Doch welche Schritte sind nötig, damit aus der Idee auch tatsächlich ein Produkt wird? Ein kleiner Blick über die Schultern der RFID-Entwickler.

Die kleine Kaffee-Ecke im ersten Stock ist so etwas wie die inoffizielle kreative Kommunikationszentrale. Denn auch wenn in der Entwicklungskette das finale Finetuning am meisten Zeit kostet: „Ohne eine zündende Idee haben Sie gar nichts“, fasst Hartmut Wiederrecht, Teamleiter der RFID-Entwickler bei Schreiner LogiData, die Situation zusammen.

Insgesamt je drei Produktentwickler und Prozessentwickler kümmern sich aktuell um den komplexen Prozess der Entwicklung von RFID-Inlays. Zu einem Inlay zählt dabei nicht nur der RFID-Chip, sondern auch die Antenne. Dadurch, dass sich die Schreiner Group immer mehr zu einem Anbieter von kundenindividuellen Lösungen entwickelt hat, erfordert die Arbeit nicht nur ein hohes Maß an Fachwissen und Erfahrung, sondern auch eine gehörige Portion Kreativität. Aber genau das ist es, was laut Wiederrecht den Reiz der Arbeit ausmacht: Etwas genau nach den Wünschen und Anforderungen des Kunden zu entwickeln, das es so noch nicht auf dem Markt gibt.

Steht die erste Idee des Entwicklers und sind Faktoren wie zum Beispiel Größe, Form und Einsatzbedingungen berücksichtigt, geht es an die Ausgestaltung. Diese betrifft insbesondere das konkrete Design der Antenne und die Auswahl des Chips. Die geforderte Frequenz, gewünschte Leseentfernung und die benötigte Speicherkapazität fließen an dieser Stelle mit ein. Für den Entwickler heißt das:

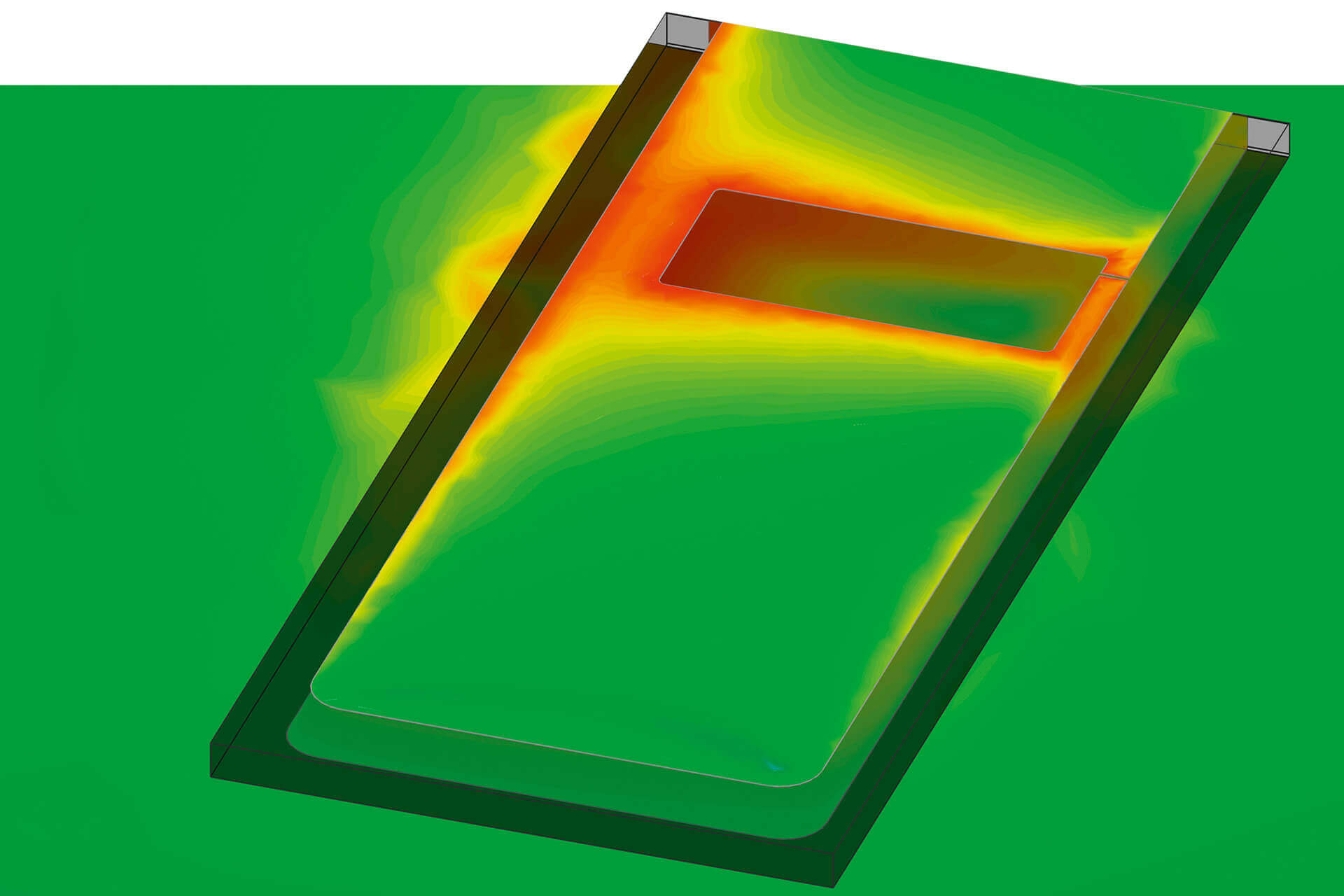

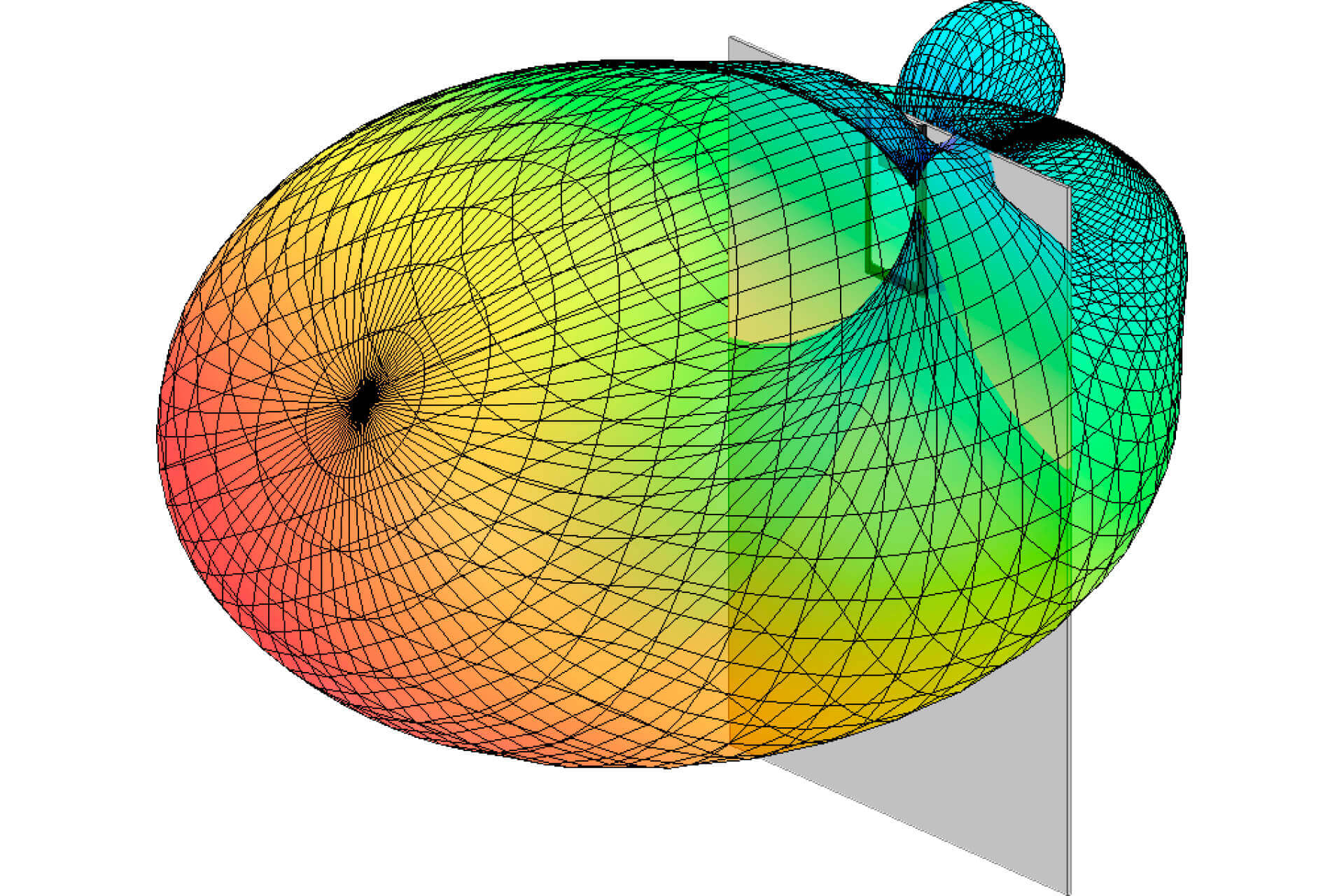

Ab an den PC! Mithilfe einer Simulationssoftware kann der Experte unter anderem die Umgebungsbedingungen nachstellen. In der Simulation werden die wesentlichen Aspekte der realen Umgebung des Kunden einbezogen, welche die Leistung des RFID-Labels beeinflussen. „Dies ist der große Vorteil einer Simulationsrechnung“, so Wiederrecht, „man kann sich dem endgültigen Design sehr gut nähern, ohne aufwendig ein reales Muster erstellen zu müssen. Außerdem können Sie so sehr schnell feststellen, wie sich die Änderung eines Parameters auf das Inlay auswirkt, und es so Schritt für Schritt optimieren.“

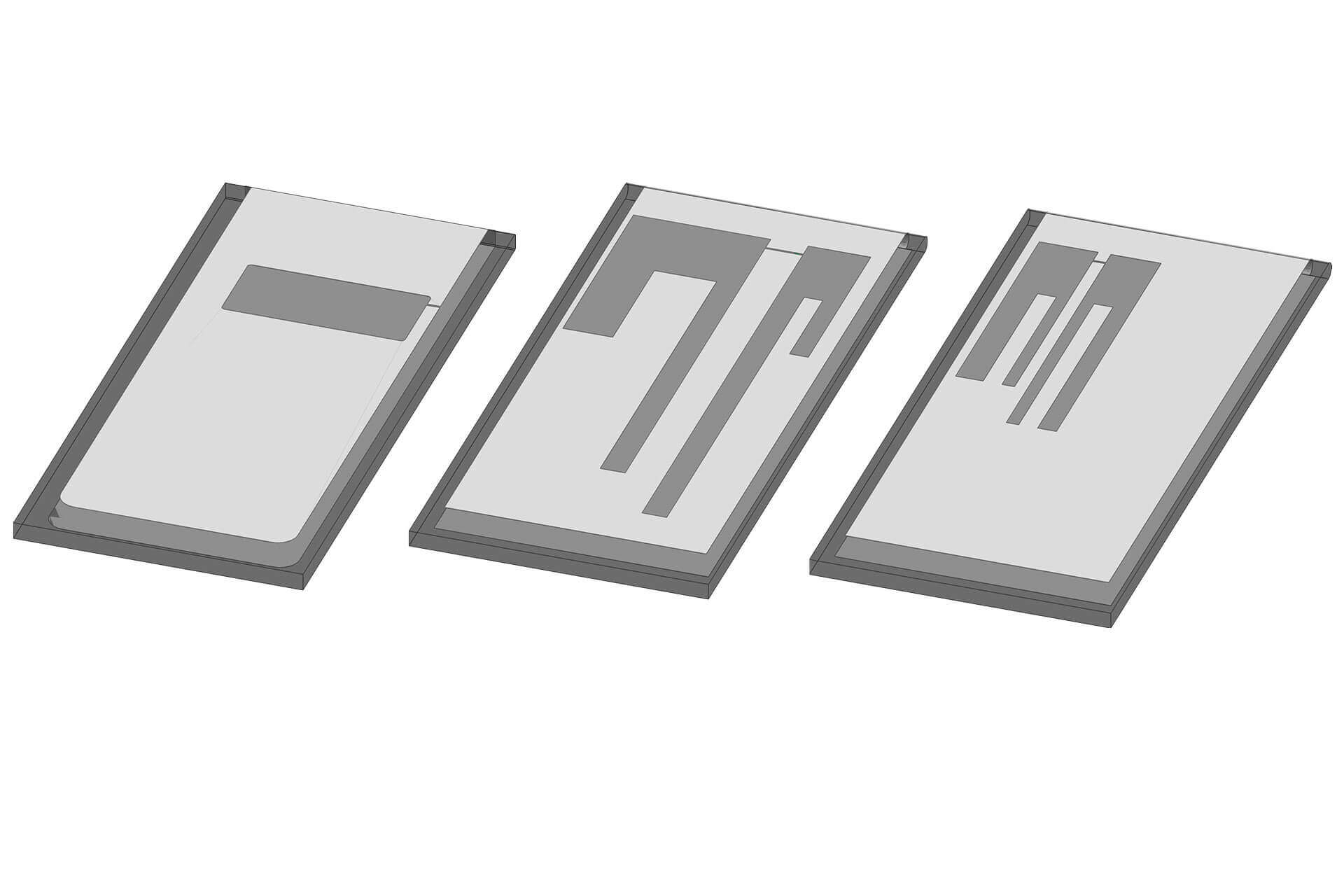

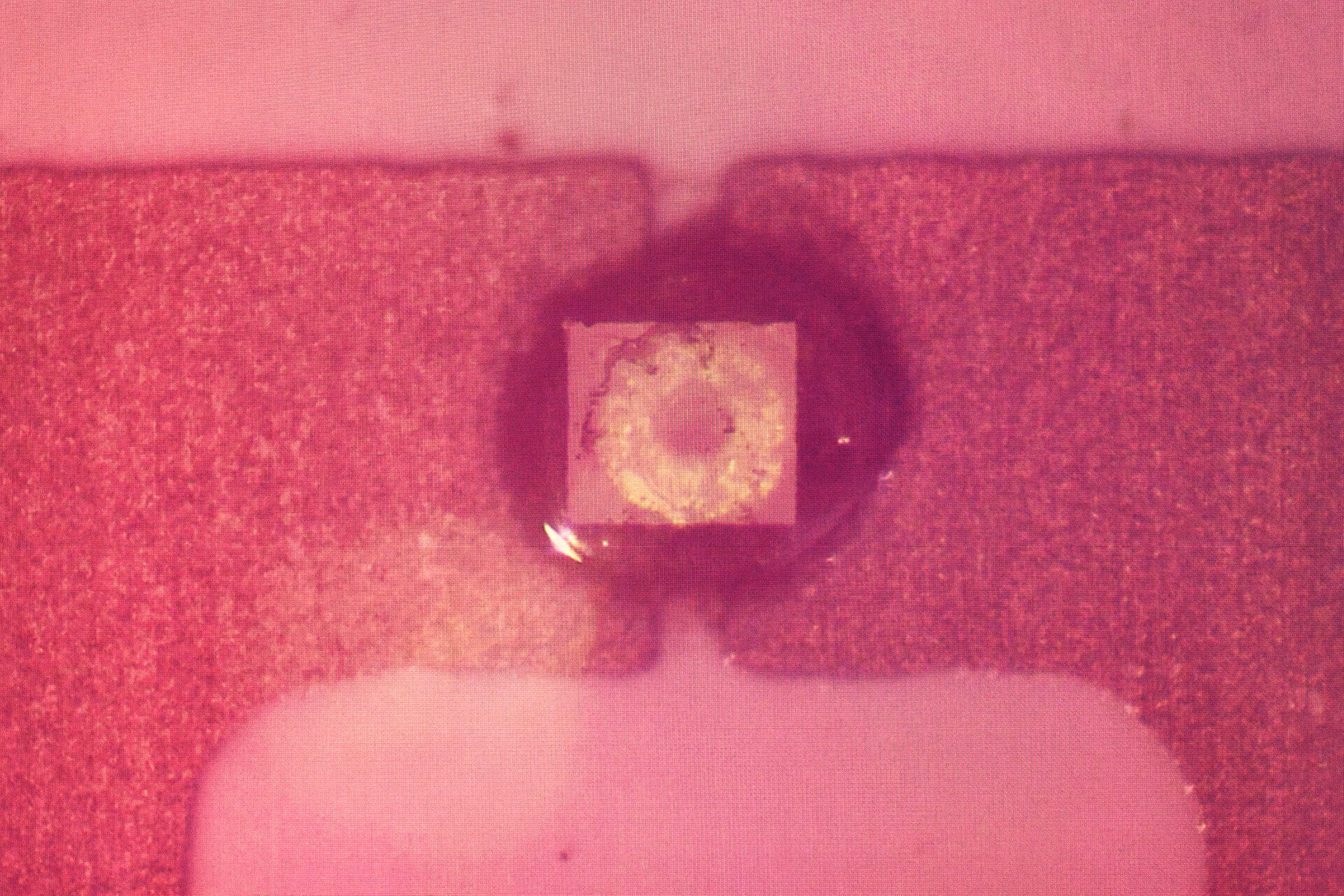

Die besten drei Konzepte werden in Prototypen umgesetzt. Um in der Entwicklung schnell reagieren zu können, hat die Schreiner Group eine eigene Anlage zur Herstellung von RFID-Inlays im Haus. Danach geht es dann erst einmal in die Messkammer. Diese Tests erfolgen auch mit den realen Objekten des Kunden, um die zukünftigen Umgebungsbedingungen zu berücksichtigen. So wird sichergestellt, dass das RFID-Inlay bestmöglich den geforderten Anforderungen entspricht. Auch in dieser Phase werden wieder mehrere Varianten gefertigt, aus denen dann die beste ausgewählt werden kann. Das Inlay mit den optimalen Eigenschaften kann schließlich in die Serienproduktion gehen.

Die Informationen, die durch die Testläufe gewonnen werden, fließen übrigens wieder in die Simulationssoftware zurück. Das trägt dazu bei, für zukünftige Entwicklungen eine immer besser werdende Datengrundlage zu schaffen, was wiederum zu einer stetigen Verbesserung der Simulationsergebnisse führt – und man sich so immer mehr dem realen Inlay nähert.

Ob rund, eckig, mit Erstöffnungsnachweis, für metallischen Untergrund oder auch für gewölbte Objekte – die Entwicklung von RFID-Inlays ist ein anspruchsvoller Prozess, für den sorgfältige Planung, Design- und Produktionsprozesse entscheidend sind, damit das endgültige Produkt den Anforderungen und Bedürfnissen der Kunden gerecht wird. Für das Team von Schreiner LogiData bedeutet das, das Know-how auf einem hohen Niveau zu halten, die RFID-Technologie weiter voranzutreiben und neue Anwendungsbereiche zu erschließen. Und zwar mit viel Kompetenz, Kreativität – und sicherlich dem ein oder anderen Kaffee.