Klar getrennt, präzise vereint

SCHREINER SERVICES

Klar getrennt,

präzise vereint

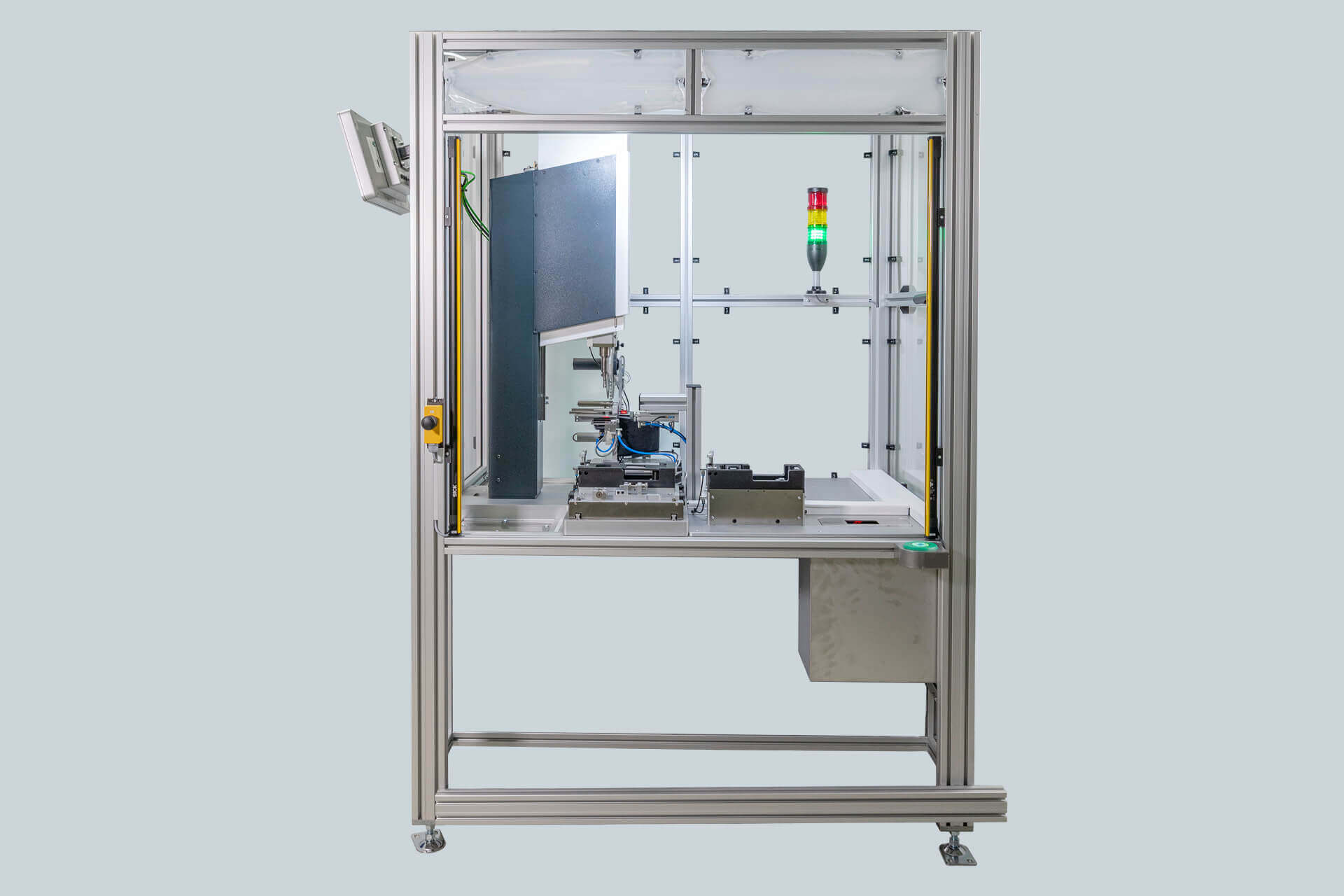

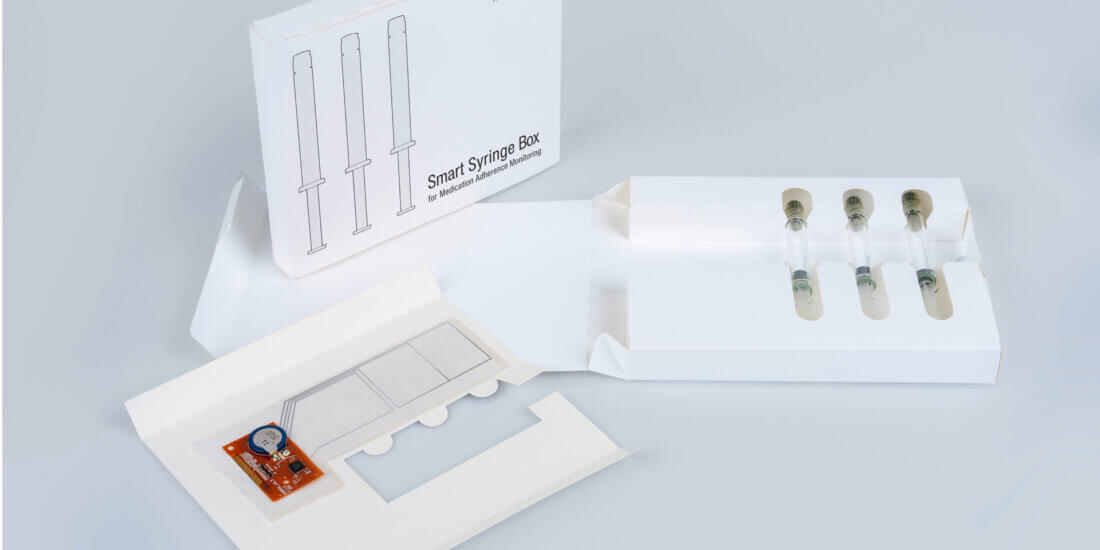

All-in-one klingt oft verlockend: weniger Schritte, weniger Aufwand. Doch manchmal zahlt es sich aus, Prozesse bewusst aufzuteilen. Bei einer Ultraschallschweißeinheit für Druckausgleichselemente (DAE) hat das Team vom Schreiner Competence Center Services genau das getan. Ein Ansatz, der Stabilität und Prozesssicherheit spürbar steigert.

Bei vielen Anwendungen muss die Sonotrode beim Ultraschallschweißen von Membranen gleich doppelt ran: Sie stanzt oder schneidet zunächst die Membran aus und verschweißt sie dann mit dem Bauteil. Damit braucht sie zwangsläufig scharfe Kanten, was sie anfällig macht für Verschleiß. Mehrere potenzielle Fehlerquellen sind die Folge, gerade bei großen Stückzahlen ein Risiko.

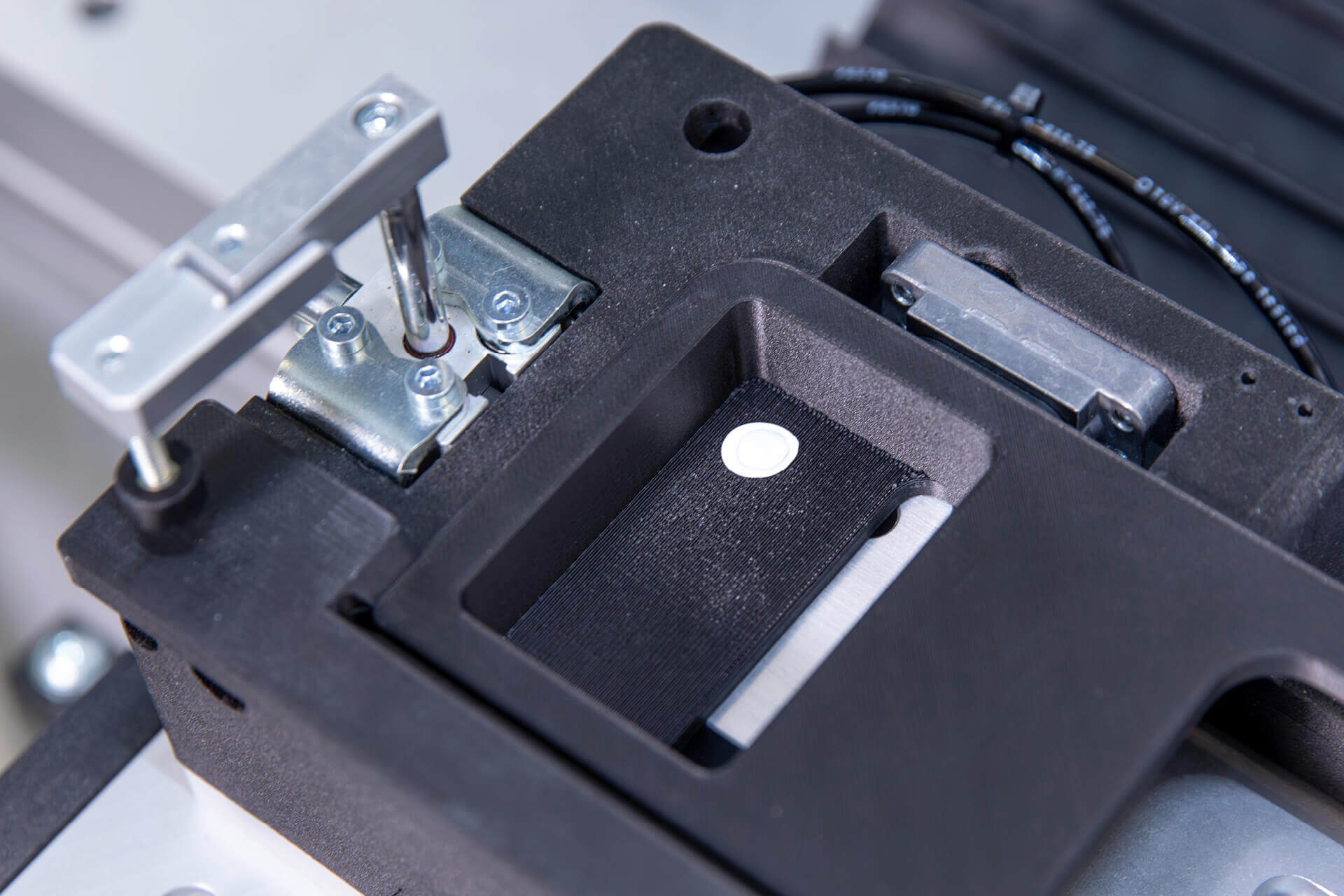

Genau hier setzt die neue Lösung an: Sie trennt den bisherigen Prozess bewusst in zwei Schritte, indem vorgestanzte Membranen eingesetzt werden. Dieser Schritt erfolgt bei der Schreiner Group an Hochleistungs-Stanzmaschinen in der Serienproduktion. „Dann kann sich die Sonotrode wieder auf ihre eigentliche Aufgabe konzentrieren: das präzise und prozesssichere Verschweißen. Ohne zusätzliche Schneidfunktion bleibt ihre Geometrie stabil, die Standzeit deutlich höher. Das Ergebnis ist ein robuster, langlebiger Prozess mit viel weniger Ausfallpotenzial“, erläutert Michael Reineke, Leiter des Competence Center Services.

Alles dran – und noch mehr drin

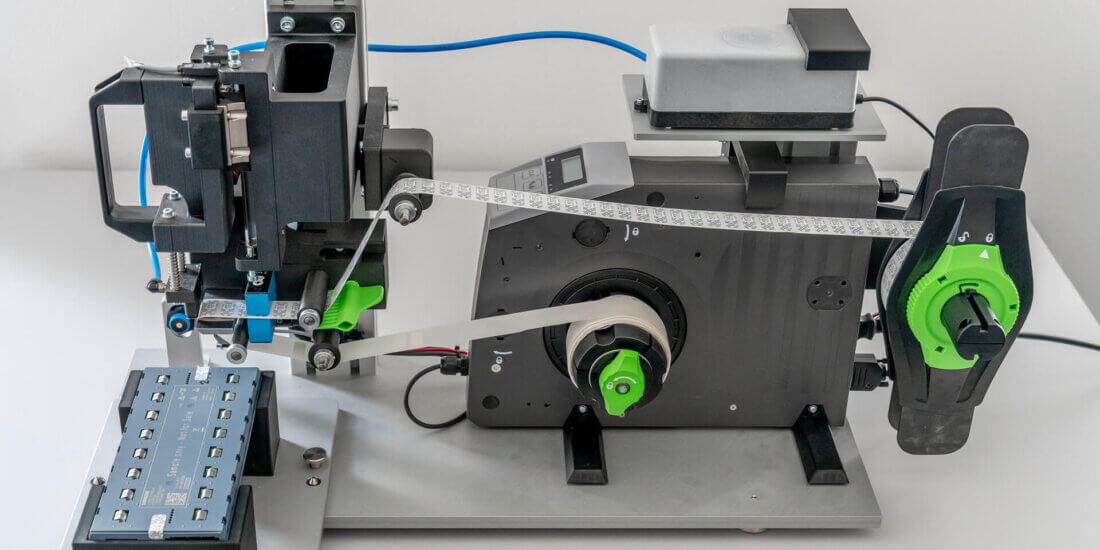

Ein weiterer Vorteil der neuen Einheit liegt im automatisierten Handling der Membranen. Während bei anderen Verarbeitungsprozessen bei Ultraschallschweißanlagen die Membranen oft manuell platziert werden müssen, übernimmt das in diesem Fall ein präzises Spendesystem. Es führt die vorgestanzten Membranen automatisch und exakt unter die Sonotrode. Das erhöht die Wiederholgenauigkeit, reduziert den Bedienaufwand und minimiert das Risiko von Positionierungsfehlern im laufenden Prozess.

Zudem ist eine Airflowmessung direkt in die Anlage integriert. Sie prüft direkt nach der Fertigung, ob das Druckausgleichselement seine Aufgabe zuverlässig erfüllt. Zusammen mit der Sonotrode, die nur noch eine Aufgabe zu erfüllen hat, und dem automatisierten „Verfahren“ der Membranen entsteht so eine Lösung, die konstant hohe Bauteilqualität und Prozesssicherheit garantiert.